Fornace

FORNACE MODELLO BASE

Questa fornace penso sia la più semplice che si possa realizzare con materiali di recupero e facili da reperire.

E' una fornace con bruciatore a gas GPL anchesso molto elementare. Il tutto comunque perfettamente funzionante in grado di fondere principalmente Allumio, anche se non ancora provato credo l'ottone sicuramente, forse bronzo e rame. Per la ghisa bisognerà passare ad un bruciatore ad olio o a fornaci particolari come il cubilotto.

Eccola:

Come realizzarla

Servono i seguenti materiali:

- Bisogna rimediare quei fusti di tinta che si usavano una volta di lamiera, ce ne vogliono due uno per il corpo ed uno per il coperchio.

- Cemento refrattario, si può acquistare da un rivenditore di materiale edile (qui a Roma lo chiamiamo lo smorzo) credo sia il peggiore che esiste in giro, ma per iniziare va bene. Ne esistono di più performanti ma li useremo nelle prossime versioni

- Perlite è un minerale che si presenta in piccoli pezzettini (dimensione chicco di riso) di colore bianco mmolto legero ed assorbente. Si usa in florovivaismo come substrato per i bancali nelle serre.E' un ottimo isolante termico che resiste abbastanza bene alle alte temperature. Si può reperire nei vivai.

- Un tubo di pvc quelli che si usano per gli scarichi uno da 160mm e uno da 50mm bastano anche due spezzoni, anche questi allo smorzo.

- Un pò di legno per la base e la sommità della forma

- una piattina di ferro da 20mmx 4mm per il treppiede

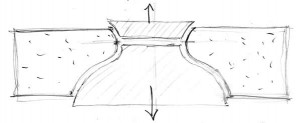

Tagliare il tubo da 160 ad un'altezza di 25 quello da 50 ad una lunghezza di 20. Realizzare un foro tangenziale sul tubo grande in modo che si possa inserire quello piccolo come in figura. tornire due pezzi di legno uno che andra a dare forma al fondo della camera di combustione e l'altro la volta nel coperchio. Si potrebbe realizzzare anche a spigolo vivo, ma il bordo tondo facilita la pulizia di eventuali residui, e credo anche un migliore avvio della fiamma. La volta è preferibile farla a cupola per facilitare la riflessione del calore verso il basso.

Naturalmente, chi non ha un tornio a legno (che si trova a 90 euro) puo realizzarlo non so in gesso colandolo dentro una padella. Oppure con la raspa si attondano gli spigoli. Volendo ci si può ingegnare con una smerigliatrice angolare (il frullino piccolo) con su montato un platorello con disco carta abrasiva, medio grossa, e con un pò di pazienza. Volendo si potrebbe usare il trapano per far girare il pezzo e con il frillino lavorare i bordi. Ma comunque poi il modo si trova. La parte superiore in realtà è composta da due parti come nello schizzo sotto in modo da poterli poi estrarre una volta che il getto abbia fatto presa.

Una osservazione importante da fare è che quando si andrà ad estrarre il cilindro principale quello che darà la forma alla camera si potranno avere delle difficoltà.

Io ne ho avute, per cui se lo dovessi rifare non lo realizzerei più cosi.Ad esenpio si potrebbe fare una modifica, tagliare longitudinalmente il tubo da 160 magari asportando una strisciolina anche di 5mm inserire un listello a T nella fessura dei 5mm per riportare la circonferenza a 160. Insomma quando l'impasto avrà fatto presa e bisognerà disarmare si potrà togliere prima il listello a T poi si potrà ridurre il diametro del tubo di pvc facilitando l'estrazione dello stesso. Poi le soluzioni possono essere tante. L'importante è che sappiate che vista la notevole superficie di contatto tra il grande tubo e la parete della camera l'atrito è notevole. Un'altro errore commesso è stato quello di disarmare troppo presto ancora con l'impasto umido, pensando che fosse meglio, invece se fosse stato quasi completamente asciutto si sarebbe, perdendo acqua, sicuramente ritirato un pochino quanto basta per mollare la presa e permettere una estrazione facile del tubo. Provate voi probabilmente facendolo aciugare bene non servirà usare lo stratagemma del listello. Non lo so è da verificare.

Per quanto riguarda il coperchio penso che le immagini siano molto esplicative. Questo come potete vedere ha bisogno di un'armatura. Mentre il corpo rimane immobile in posizione il coperchio deve essere sollevato anche diverse volte ed è di spessore piuttosto sottile, quindi si correrebbe il rischio di crepe od addirittura si potrebbe sfilare dal collare del coperchio.

|

|

|

|

|

|

-

#2 Pubblicato da federicociannavei 11 anni fa

ottima idea. Non ho capito come viene realizzato l'ingresso del GPL nella fornace. E' dei tipi in commercio o anche questo va realizzato su misura? nel video che segue sulla fusione dei lingotti, oltre al GPL mi sembra che sia collegato un altro tubo flessibile, tipo quello dei compressori d'aria… serve solo per l'aria??

-

#3 Pubblicato da cersil 11 anni fa

Ciao Federico,

Il bruciatore lo puoi realizzare molto semplicemente con un tubo da 3/4" e due riduttori 3/4"-1". Comunque è spiegato tutto sull'articolo relativo al bruciatore. Si, ultimamente ho aggiunto un attacco per l'aria compressa. Questo permentte di ottenere una fiamma più calorica, colre blu, e di bruciare completamente il gas, quindi più calore e meno spreco. Si può usare tranquillamente anche senza areazione forzata, rende meno ma l'alluminio lo fondi lo stesso. Per l'ingresso del Gpl nella fornace si infila semplicemente il bruciatore nell'apposito foro tangenziale ed il gioco è fatto.

-

#4 Pubblicato da puxflyer 10 anni fa

ho sempre desiderato costruire una fornace che fondesse l’alluminio ed anche l’ottone. Sono stato fortunato a trovare questo sito che ha risvegliato le mie passioni per la micromeccanica e rinverdito le mie conoscenze con chiarezza e semplicità. Nel futuro prossimo cercherò di realizzare la fornace e poi ti farò sapere.

-

Non trovo nessun articolo correlato :(

Ottimi questi articoli in merito alla fusione dei metalli! Un'idea che ho da molto, quella di costruire una piccola fornace, ma non avevo mai trovato fonti valide in italiano che ne trattassero in maniera pratica. Bravo Silvano continua così!