Esempio in polycasting n. 2

I Condotti di colata

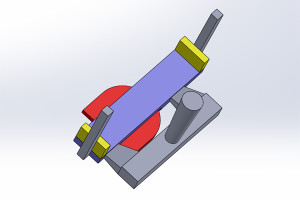

Ora bisogna realizzare i canali di ingresso ed uscite del metallo. Qui la materia è molto complessa e dalla loro corretta realizzazione dipenderà il successo od il completo fallimento della colata. Come si nota dalla figura abbiamo un condotto di ingresso, quello conico, un corridoio di adduzione, quello rettangolare, due raccordi trapezzoidali, due canali di uscita. Questa configurazione dovrebbe essere la più razionale, infatti il getto in entrata è violento e si creano delle turbolenze, se montiamo il condotto d'ingresso direttamente sul pezzo, quasi certamente si avranno deformazioni e sfondamenti. Così nel corridoio si dovrebbe placare sia la violenza del getto che le turbolenze ed il metallo andrebbe ad introdursi attraverso i raccordi nel pezzo. La forma rastremata dei raccordi dovrebbe mantenere la giusta pressione che permetterà al metallo di avanzare, riempire la cavità lasciata dal polisirolo vaporizzato e risalire all'esterno attraverso i condotti di uscita. Ora bisognerebbe mantenere delle proporzioni ad esempio fatta uguale ad 1 la superficie della sezione del condotto di ingresso, il corridoio dovrebbe avere una sezione pari a 4 volte e la somma delle sezioni dei raccordi dovrebbe essere 3 volte. In questa prova mi sono avvicinato abbastanza a queste proporzioni. E' una questione di portatata. Un'altro aspetto molto importante è calcolare il volume complessivo del modello, compreso i dotti accessori e le materasse di cui parleremo dopo. Se usate un cad come Solidworks sarà semplicissimo calcolare il volume complessivo e di conseguenza stabilire la quantità di alluminio da fondere. Se si fonde una quantità insufficiente di metallo il cast che ne deriverà sarà incompleto e quindi da buttare.

Questa è la parte più delicata del progetto e ci possono essere diversi modi di affrontare il problema. La prima soluzione può andare bene anche se mi preoccupano due aspetti: il lato laterale piuttosto sottile costringe ad una stretta superficie di ingresso dei raccordi, l'altro è la vicinanza sia del corridoio che dei raccordi alle ali della basetta che potrebbero far deformare il polistirolo prima che avvenga il loro riempimento. Altre soluzioni,potrebero essere: si potrebbe provare con un approccio minimale de tipo ingresso da sinistra uscita a destra, da verificare, dovrebbe creare turbolenza e sfondamenti, ma non è detto. Oppure un approccio più sofisticato del tipo cono ingresso, corridoio, raccordo conico dal basso due uscite laterali. Questa mi sembra una soluzione piuttosto razionale. Abbiamo un corridoio per smorzare le turbolenze, una sufficiente distanza dei dotti dal pezzo per evitare deformazioni del polistirolo, ingresso nel punto più spesso per limitare il rischio di sfondamenti. Oppure con corridoio parallelo e due raccordi trapezzoidali con ingresso laterale e due condotti di uscita. Simile alla prima soluzione, ma con una maggiore superficie di ingresso dei raccordi e maggiore distanza dal pezzo, forse sul raccordo di sinistra si potrebbero avere sfondamenti essendo lo spessore più sottile in quel punto del pezzo. Per il naso la soluzione minimale sembra l'unica ingresso da destra uscita a sinistra. Vedi foto in sequenza:

|

|

|

|

|

|

Ora non rimane che provare e commentare i risultati.

Due parole sulla materozza:

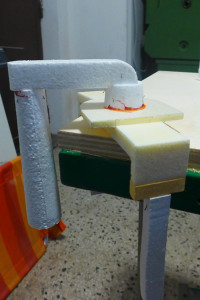

Che cosa è una materozza? Il pezzo, come avrete capito, viene seppellito nella sabbia, si lasciano uscire dalla superficie solo un paio di centimetri dei condotti di entrata ed uscita. Ora versare il metallo fuso sulla superficie è impensabile, si spanderebbe sulla superficie stessa e ce ne vorrebbe una quantità enorme, oltre al fatto che andrebbe a bruciare il contenitore della sabbia, la staffa, di solito di legno. Invece se si realizza un contenitore, di solito cilindrico, ad esempio di lamiera e si colloca intorno al condotto di polistirolo che sporge, allora si potrà comodamente versare il metallo dentro questo cilindro senza che si sparga dappertutto. Un'altra funzione molto importante è la creazione di una massa di metallo fuso che sovrasta il condotto andando a costituire una riserva di calore ed a esercitare una certa pressione, tanto più alto è il cilindro tanto maggiore sarà la pressione. Questa è importante per permettere all'alluminio di avanzare e penetrare nelle cavità lasciate dallo stirolo bruciato.

Il problema è che se si usa solo un cilindro di lamiera l'alluminio ci si attacca tenacemente, quando freddo, percui se si vuole recuperare l'alluminio c'è una sola soluzione distrugere il cilindro di lamiera. Quindi una fusione un cilindro e tanto tempo e disagio per distaccarlo. Io ho risolto il problema riempiendo il cilindro con della sabbia da fonderia e realizzando con un semplice tubo un foro centrale. Così facendo l'alluminio è a contatto con la sabbia e non con la lamiera e sfilare la "Materozza" risulta molto semplice ed il tutto è riutilizzabile più volte.

|

|

Al prossimo articolo